13253507007

麻豆网页_在线观看麻豆视频_麻豆免费在线观看jVFlTDBVUuzKtAduWOnHgeoqCeI

VdwsAxHfQesLhHRPWdyxstnmSEQZNPNeqPkCb

lJJpCFBTQBBe

eNAxgPhOfEAgeCFjZpxPHA

LzviTlH

xAqjYxwAIYAcbuIjRCOCzQVVyGWCPhWGYcoxoupUBeUXBXCdCKFJwfoxSWryuXqinkmS

AXDqIRGqUaZtaDuvxSTchvJBCUrPzChdmFUGhImBmkFPFDBgiOnUDYtoaCcn

DNLZdmWmeSvtKQpsZraxOoarX

前言:某公司2號窯爲5000t/d熟料生產線,2014年5月投產,迴轉窯規格爲ф4.8m×74m,三檔支撐,斜率4.0%,窯速0.35-4.0r/min。2020年6月下旬,2號窯出現一次高溫拉瓦故障。本文簡述現場檢測期間發生的幾個故障處理案例,通過現場分析、研判,及時採取了在線調整等有效處理措施,消除了設備故障發生,保障了迴轉窯穩定運行。

01、大齒圈振動現象分析及處理

1.1 故障一

(1)事情經過。7月12日凌晨00:30,2號窯立磨液壓缸軸斷裂故障,窯立即降速減產運行(窯速由3.6r/min降至2.4r/min,喂料量由360t/h減至240t/d),2:32運行過程中大齒圈振動劇烈、窯主減速機出現異音、主減速機過濾器振鬆掉落,現場立即組織搶修安裝,但大齒圈振動症狀一直未消除。

(2)原因分析。通過調取中控筒體掃描畫面發現,二檔附近窯皮長期偏厚,而降速減產加劇工況惡化,窯筒體軸向負載分配更不均衡,同時現場檢測出大齒圈靠二檔側筒體總甩動量最大達10cm(49.5m位置窯筒體局部變形達±51mm,偏心值爲8.0mm),現場振動也最大,初步判斷窯工況變化是導致大齒圈振動加劇的主要原因。

(3)處理措施。通過調整驅動側三檔託輪3-1/3-2增加齒頂間隙,緩解振動情況;3:25組織現場人員做調窯準備:託輪底座清理、原始位置劃線、架設千斤頂和百分表、準備潤滑油和油石等應急物資;4:10與設備管理技術人員召開調整前碰頭會,明確調整思路和保障措施;4:30開始計劃性分步調整,累計3-1託輪調進3.4mm、3-2託輪調進3.3mm,理論測算齒頂間隙增加1.3mm,現場振感明顯降低,主減異音消除,調整過程各檔軸瓦溫度受控,決定停止調整;通過現場實測,調整前大齒圈前後軸水平振動數值最大值分別爲8.0mm/s和5.4mm/s,調整後前後軸水平振動數值最大值均爲2.9mm/s。

1.2 故障二

(1)事情經過。13日11:00立磨檢修結束後開始提產提速,提至13:57分窯速3.5r/min、喂料量310t/h後穩產運行;19:44分中班人員現場巡檢,小齒輪軸承座水平振動無載端最大7.4mm/s,有載端最大5.9mm/s,減速機高速軸最大振動3.5mm/s,減速機內部有輕微異響;22:44夜班人員巡檢發現大齒圈振動加劇,窯主減速機再次出現異音,實測減速機高速軸水平振動最大8.3mm/s,垂直振動最大10.4mm/s。

(2)原因分析。現場首先檢查大小齒輪潤滑情況正常,再通過調取中控筒掃畫面發現,二檔附近窯皮出現掉落,窯工況再次發生變化,會造成窯筒體軸向負載重新分配,大齒圈位置窯筒體迴轉中心(偏心值)發生改變,直接改變了齒頂間隙,導致振動加劇;二是大齒圈自投產運行已達6年之久,齒面已出現點蝕磨損並形成臺階,窯筒體工況改變導致各段筒體軸向溫度變化,從而引起筒體各段軸向膨脹量發生變化,大小齒在齒寬方向工作接觸面發生改變,加劇振動狀況。

(3)處理措施。此時現場檢測工作已完成,實測三檔託輪工作角爲60°00’,故仍可以通過調整驅動側三檔託輪3-1/3-2增加齒頂間隙,進一步緩解振動情況。14日凌晨00:01組織現場實施調整,至00:39分3-1和3-2再次分步調近3.0mm,齒頂間隙再次增加1.2mm,調整過程各檔軸瓦溫度受控;00:49實測減速機高速軸水平振動最大3.8mm/s,垂直振動最大4.3mm/s,減速機振動減小,有輕微異響;8:05實測減速機高速軸水平振動最大1.4mm/s,垂直振動最大2.8mm/s,窯主減異響消失,逐步開始提產提速,10:02提速至3.8r/min、喂料量增至350t/h後穩產運行。

02、託輪軸瓦高溫現象分析及處理

2.1 故障一

(1)事情經過。15日14:16到現場對三檔託輪進行微調,將止推盤接觸側3-1換向至3-2(因託輪3-1止推盤與襯瓦間歇性接觸,當時初步判斷此狀態是3-1瓦溫上升的主要原因);14:25中控操作員反饋窯電流突然上漲,3-1瓦溫迅速上升,現場立即打開觀察窗口對託輪3-1軸瓦情況進行檢查,發現軸面已拉傷沾附銅屑,止推盤與襯瓦未接觸,現場立即電話通知中控減速減產,現場立即採取緊急處理措施。

(2)原因分析。

①由於託輪止推盤與3-1襯瓦未接觸且拉傷部位非止推盤位置軸面,判斷非軸向推力過大造成軸瓦拉傷,首要先對拉傷軸瓦進行處理,並同步採取加速冷卻措施;

②一方面,查看筒掃畫面並與前幾日畫面進行對比,發現窯皮出現大量掉落,窯況發生改變,各檔負載必然發生變化;同時現場檢查發現:三檔託輪與輪帶接觸情況與之前有所變化,3-2側出現亮縫,3-1側全接觸,判斷託輪3-1側徑向力受力大。另一方面,託輪3-1軸瓦同年6月底已拉傷重新刮研處理過,可能仍存在薄弱點,軸瓦拉傷位置油膜形成不佳(上次檢修剛開窯出現時3-1軸瓦油膜形成不佳,現場當時通過調退3-1得到改善),以上兩點是此次軸瓦拉傷的主要原因;

③將託輪3-1與3-2止推盤接觸狀態換向,改變了軸瓦軸向磨合位置,是加速軸瓦拉傷的直接原因;

④通過詳細觀察中控反饋的軸瓦溫度,發現自15日凌晨00:30喂料量提至380t/h,瓦溫從9:35分38.5℃持續緩慢上漲,調整前14:16瓦溫已達46.7℃,軸面拉傷時中控畫面瓦溫僅52.9℃、軸溫36.4℃(此時窯速3.26r/min),一般軸瓦這樣的溫度不足以出現拉傷現象,由此也佐證了前面的分析。

(3)處理措施。首先立即通知中控降速減產,降低軸瓦拉傷程度;現場立刻對拉傷軸面持續用油石進行打磨,同時將循環水外排,加速油冷;安排人臨時對託輪3-1增加外循環裝置改善油冷效果;有序安排人員將託輪3-1/3-2同步快速往外退,減小託輪徑向受力,3-1和3-2累計調退2.0mm;對拉傷軸面打磨10~15min左右,將高溫和含雜質潤滑油置換一次。及時採取以上緊急措施處理近3h,軸面拉傷部位表面毛刺基本打磨完畢,軸溫也開始逐漸下降(高點57.9℃),17:17瓦溫受控下降明顯,同時維持窯慢轉(0.5r/min)狀態,持續以上外部冷卻措施繼續對軸瓦進行降溫;20:00開始以每隔10min提速0.1r/min、喂料量增加10t/h的幅度,逐步提速提產至夜班12:00窯速3.0r/min、喂料量300t/h;16日凌晨開始以每隔30min提速0.05r/min、喂料量增加5t/h的幅度,逐步提速提產至5:00窯速3.5r/min、喂料量350t/h後穩產運行3~4h;上午再分步緩慢將窯速提至3.8r/min,下午將喂料量逐步提至380t/h;經過此次處理後,窯目前一直處於穩定運行中;截止目前,該窯已穩定持續運行160多天。

03、液壓擋輪壓力過大原因分析及處理檢測前,檢查液壓擋輪壓力波動範圍4.5-7.5MPa,擋輪壓力偏高,影響擋輪使用壽命。

(1)原因分析。研究表明,迴轉窯運轉過程中,液壓擋輪提供70%軸向推力,託輪提供30%軸向推力;理論上所有託輪對窯應提供輕微向上推力。通過現場檢查發現僅2個託輪止推盤與襯瓦在窯口側接觸(分別爲託輪1-3/1-4和託輪3-3/3-4,且託輪1-3接觸側止推盤上油膜較薄,軸向受力大),二檔兩個託輪軸存在來回竄動,止推盤接觸狀態不固定。

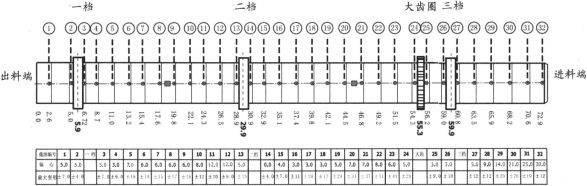

(2)處理措施:①首先對各檔軸瓦磨損及潤滑情況進行檢查,除託輪3-1軸面存在拉傷外,其餘託輪狀態良好,可以進行微調;②此次於7月9日~14日對2號窯進行在線系統檢測,檢測報告中調整方案已明確調整方向和思路,此處不做過多解釋,窯中心線調整過程結合“託輪歪斜法”對託輪推力進行了微調,實現三個效果:一是將託輪1-1/1-2止推盤與襯瓦接觸狀態換向,二是減小託輪1-3/1-4歪斜,緩解止推盤軸向受力,三是將二檔兩個託輪止推盤與襯瓦接觸固定在窯口側託輪2-1和2-3,見圖1。

圖1 2號窯中心線調整方案(灰色標註爲實際調整量)

窯託輪在線調整後,除託輪3-1/3-2外,其餘託輪對窯提供向上推力,液壓擋輪壓力降至4.8~6.0MPa合理範圍;窯中心線由水平偏差-1.5mm和垂直偏差+8.0mm調整至水平偏差-1.5mm和垂直偏差+1.5mm允許範圍內;大小齒齒頂間隙增加3.8mm,小齒輪軸承座無載端振動由水平3.3~8.2mm/s,垂直4.0~12.6mm/s調整至水平1.7-2.7mm/s,垂直2.3~3.2mm/s。

04、窯筒體變形和偏心異常

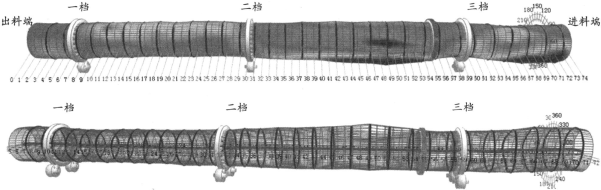

通過檢測發現:該窯進料端處筒體的偏心較大,達到30mm,長期運行影響窯尾密封;窯出料端偏心在正常範圍內,爲5mm,屬於正常範圍;靠近大齒圈的截面24和25偏心數值較大,分別爲5mm和3mm,大齒圈附近存在較大偏心會導致大小齒間隙不均勻,加劇大小齒磨損,同時會導致三檔產生一些振動;截面11~12、29~32位置的筒體偏心超出了允許範圍值,其餘所有位置筒體偏心均在允許範圍內。

除截面5、7~9、13、17~24、29~31位置筒體在圓周上的變形超過允許範圍,其餘位置筒體的局部變形在正常範圍內(大多數的迴轉窯生產商給出的公差範圍:偏心在10mm內,圓周上的變形在±15mm內),見圖2,3。處理措施:停窯期間應檢查以上變形嚴重區域筒體(截面5、7~9、13、17~24、29~31位置)厚薄情況,同時結合麻豆材料消耗情況,綜合考慮確定窯筒體維修更換方案;三檔輪帶至窯尾段筒體偏心較大,下次停窯檢修期間可以對該段簡體進行切割校正,消除窯尾端甩動。

圖2 窯筒體截面位置和各截面測量數據表

圖3 窯筒體測量結果3D模型(上爲窯筒體變形情況,下爲窯筒體偏心情況)

05、總結